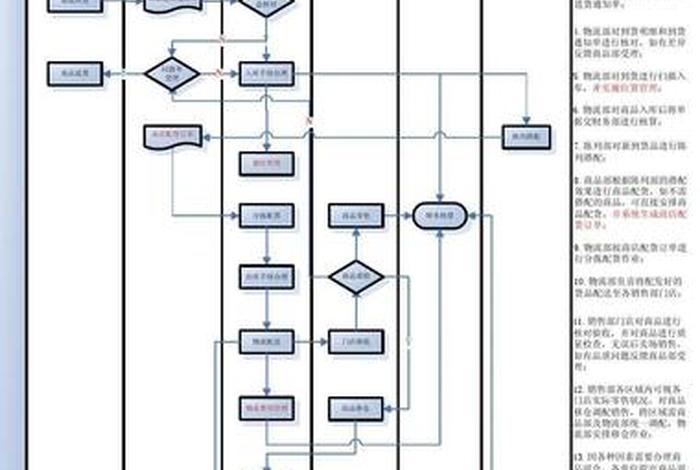

点货上车作业流程;点货上车作业流程图

-

点货,上车,作业流程,作业,流程图,在,

- 电商知识-飞升电商学习网

- 2025-12-04 05:50

- 飞升电商学习网

点货上车作业流程;点货上车作业流程图 ,对于想学习电商知识的朋友们来说,点货上车作业流程;点货上车作业流程图是一个非常想了解的问题,下面小编就带领大家看看这个问题。

在物流行业"分钟级时效"竞争的时代,点货上车作业如同交响乐团的指挥棒,每一个动作都关乎整个供应链的节奏。本文将用沉浸式视角带您解剖这套标准化流程,并附独家设计的点货上车作业流程图,让您既掌握方法论又获得视觉化工具。

一、前期准备三要素

工欲善其事,必先利其器。作业前需完成"黄金三角"准备:核对电子运单与物理标签的"双重验证",准备扫码枪、地牛等"装备矩阵",以及规划装车顺序的"空间算法"。某物流企业统计显示,完善的前期准备可减少47%的错装率。

这个阶段要求作业人员化身"人形扫描仪",通过PDA设备预加载货物三维数据。特别要注意易碎品和特殊货物,需提前激活"红色警戒"标识系统。现代仓储管理系统(WMS)通常会生成装车热力图,这是许多新手容易忽略的智能辅助工具。

二、货物清点五重奏

采用"望闻问切"四步法:目视检查包装完整性的"鹰眼扫描",听特殊货物内部状态的"声波诊断",询问异常货物的"人机对话",以及最后扫码核对的"数字封印"。京东物流的创新做法是引入AR眼镜,实现扫描即计数的"视觉魔法"。

清点过程中存在三个"黑洞时刻":相似包装混淆、批次号重叠、系统延迟差异。针对这些痛点,建议实施"三色隔离法":用不同颜色标签区分高危货物。最新案例显示,某跨境电商采用此方法后清点效率提升32%。

三、异常处理快反机制

当遇到"幽灵货物"(系统有记录但实物缺失)时,要启动"三级应急响应":初级排查货位死角,中级复核入库记录,高级启动全仓扫描。顺丰的"天眼系统"能在90秒内完成200㎡货区扫描,这种技术值得借鉴。

更复杂的"量子纠缠"状况是货物存在但信息不符,此时需要执行"冷冻-解冻"流程:先隔离问题货物,再逆向追溯供应链节点。记录异常时应采用"5W2H"模板,这是后续索赔的关键证据链。

四、装车优化空间艺术

掌握"俄罗斯方块"高阶玩法:重货打底的"地基理论",异形货穿插的"拼图哲学",以及最后15%空间利用的"海绵法则"。德邦物流的测算表明,科学的装车布局能增加22%的容积利用率。

要警惕"多米诺效应"——不当堆码导致的运输坍塌。推荐使用"三层防护法":底部防滑垫、中层缓冲带、顶部固定网。最新研发的智能装载系统可自动生成3D装车方案,这是传统作业的降维打击。

五、数据闭环关键操作

完成"数字孪生"的最后拼图:PDA确认的"电子签名",WMS系统更新的"云端同步",以及异常数据标注的"红色档案"。这个阶段常出现"数据幽灵"(系统不同步),建议设置双人校验的"人类防火墙"。

优秀企业会额外完成"数据埋点":记录装车耗时、异常类型等运营数据。这些看似多余的"数据尘埃",实则是后期流程优化的金矿。亚马逊的运营数据显示,坚持数据埋点的仓库次年效率平均提升18%。

六、人员协同暗号系统

建立"蜂群式"沟通网络:手势暗号代表货型的"肢体密码",设备闪烁频率传递状态的"光之语言",以及异常情况的"三短一长"哨音预警。这种非语言沟通体系在嘈杂环境中尤为重要。

团队要演练"共生反应":叉车司机与点货员的"芭蕾配合",仓管与司机的"镜像协作"。UPS通过"影子训练法",让新员工在30小时内就能达成老员工80%的协同效率。记住,个人英雄主义在这里只会制造"流程黑洞"。

流程进化的无限游戏

本文揭示的点货上车作业流程,实则是物流领域的"微观宇宙"。附图的作业流程图就像航海家的罗盘,而六大环节则是经得起推敲的航海日志。当您下次面对货物海洋时,愿这套方法论能成为您劈波斩浪的利剑。记住:完美的流程不存在,但追求完美的流程永远存在。

以上是关于点货上车作业流程;点货上车作业流程图的介绍,希望对想了解电商知识的朋友们有所帮助。

本文标题:点货上车作业流程;点货上车作业流程图;本文链接:https://ywyongle.comhttps://ywyongle.com/dszhis/415439.html。

猜你喜欢

- 点货上车作业的依据是,点货上车作业的依据是( ) 2025-12-04

- 电子商务仓储作业流程是哪三方面 电子商务仓储作业流程是哪三方面的 2025-10-10

- 电商仓储作业流程图 电商仓储作业流程图片 2025-10-07